Frezarka CNC, która przyszła razem ze mną osiągnęła gotowość do pracy na poziomie ~0.95 i zakładam ten wątek m.in. aby:

- zebrać do kupy wszystkie “todo”, które pozwolą przejść z tą gotowością na poziom 1.0 i zacząć robić rzeczy

- zbierać/zgłaszać tu inne pomysły i potrzeby, które pozwolą w pełni wykorzystać to narzędzie.

Na szczegółowe instrukcje hardware’u i software’u do frezarki będzie osobny wątek w kategorii “Dokumentacja” ale póki co podstawowe informacje i parametry dla osób, które mają zamiar działać w temacie CNC:

-

Mechanika i elektronika sterownika ( poza samą płytka kontrolera) jest produkcji polskiej firmy ErgWind.

-

Płytka kontrolera i program cncGraF produkcji niemieckiej firmy BOENIGK-electronics

-

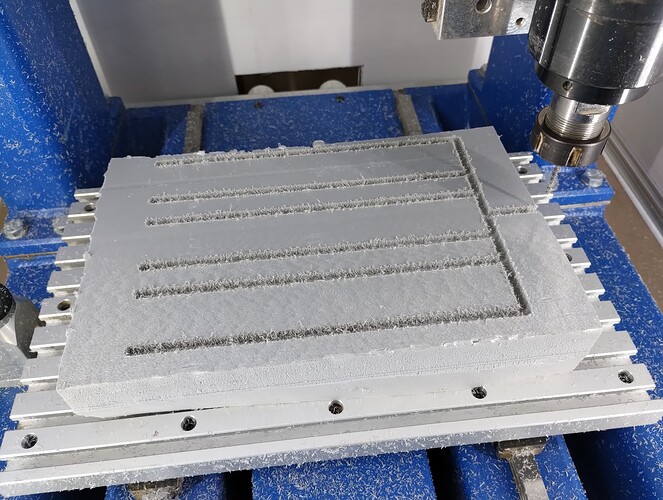

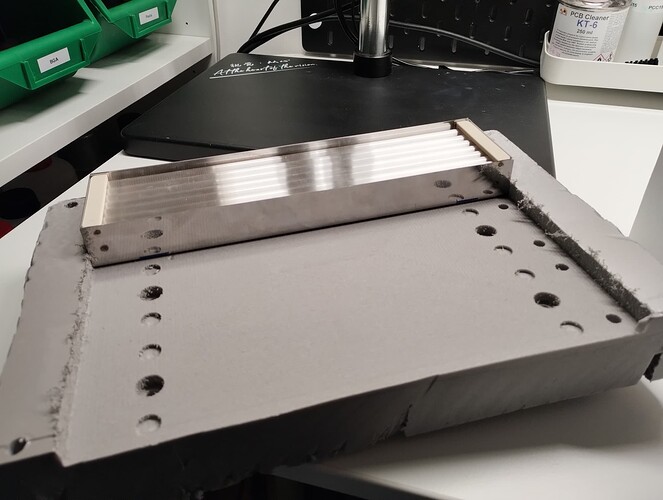

Pole pracy X/Y/Z 400x250x140mm

-

Silniki krokowe 3Nm

-

Rozdzielczość programowa w każdej osi 0.005mm, maksymalny posuw 10m/min

-

Wrzeciono 2.2kW zasilane z falownika, z płynną regulacja (ręcznie lub przez G-kody) obrotów do 24tyś/min, z tuleją ER25

-

Stół T-owy z rowkami na śruby M8

-

Czujnik wysokości narzędzia

-

Stół pod maszyną polskiej produkcji @tomeczek

-

Laptop z winXP i programem cncGraF przygotowany przez @kosma

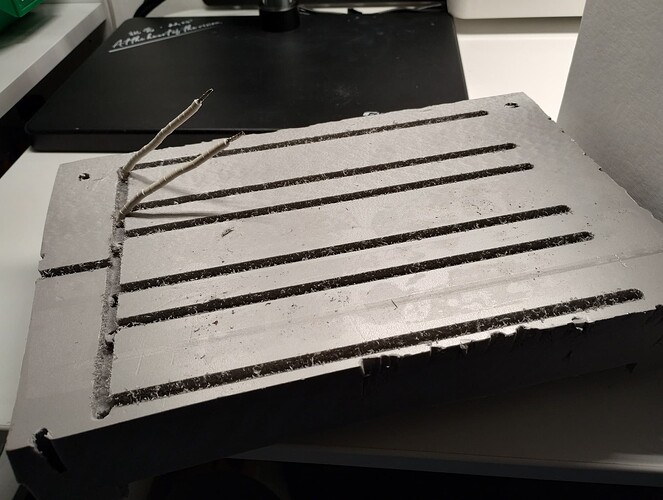

Frezarka ma stalową, spawaną ramę i wystarczającą sztywność, żeby frezować w metalu, nawet stali , po spełnieniu dodatkowych warunków (m.in dostarczeniu odpowiedniego chłodzenia).

Stół ma opuszczane kółka, więc mimo dużej masy całości (pewnie co najmniej ~180kg) maszyna jest mobilna i ma dobry dostęp ze wszystkich stron.

Podstawowa dokumentacja uruchomieniowa, tzw DTR , wraz z zasadami BHP (obowiązkowe do przeczytania i stosowania ![]() ), podstawą używania programu cncGraF jest tutaj: https://cloud.citizen4.eu/s/cnc-mfg4025p-dtr

), podstawą używania programu cncGraF jest tutaj: https://cloud.citizen4.eu/s/cnc-mfg4025p-dtr

Do frezowania wyłącznie 2D (np wycinanie) z plików dxf/hpgl wystarczy sam program cncGraF natomiast frezowanie 3D wymaga przygotowania plików g-code z systemu CAD/CAM - dostępne są odpowiednie preprocesory do najpopularniejszych cad’ów.

Wspomniana na początku gotowość ~0.95 oznacza, że maszyna stoi na stole, w obudowie, wypoziomowana, przygotowana do pracy i w zasadzie wystarczy tylko podłączyć kable i frezować, ale… wcześniej przydałoby się jeszcze jeszcze odhaczyć przynajmniej poniższe punkty:

zamontować wewnątrz obudowy oświetlenie: są dwie listwy led i zasilacz 15W/12v, odpowiednie mocowania do ledów (wy)drukuje w 3D @kosma

zamontować pod stołem półkę na laptopa: półka jest docięta (dzieki @Krzychu ), są prowadnice, potrzeba przykręcić/przynitować prowadnice do stołu, kątowniki które będą mocować półkę do prowadnic tez są ucięte

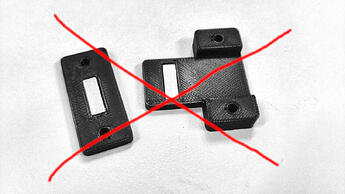

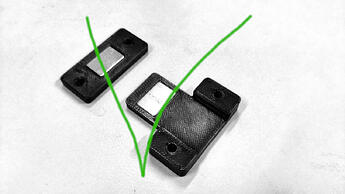

znaleźć/zaprojektować (druk 3d? +magnesy?) jakieś mocowania, żeby przednie i boczne drzwi obudowy dokładnie się zamykały (tzn, żeby w ogóle się domykały bo teraz sobie luźno latają)

zrobić jakieś prowadzenie zasilania - żeby wszystko co jest na stole (sterownik, falownik, komputer i co tam jeszcze będzie, było podłączone do jednej listwy przymocowanej na stałe do stołu i podłączanej do ściany jednym kablem.

naprawić czujnik długości narzędzia (rozjechany kiedyś pracującym frezem) - nie jest niezbędny do pracy ale ułatwia operacje, które wymagają kilku różnych frezów - chyba wystarczy dokleić na górze metalową płytkę - jest nawet wycięta.

wgrać na laptopa pliki konfiguracyjne dla programu cncGraF do tej konkretnej maszyny i skalibrować pozycje: parkowania, czujnika narzędzia itp.

Jak widać lista dość krótka, i nie wymaga już żadnych (finansowych) kosztów.

Natomiast poniżej druga lista, którą można traktować jako otwartą a dotyczy dodatków, usprawnień , modyfikacji, które albo pozwolą robić coś lepiej łatwiej albo robić w ogóle pewne operacje.

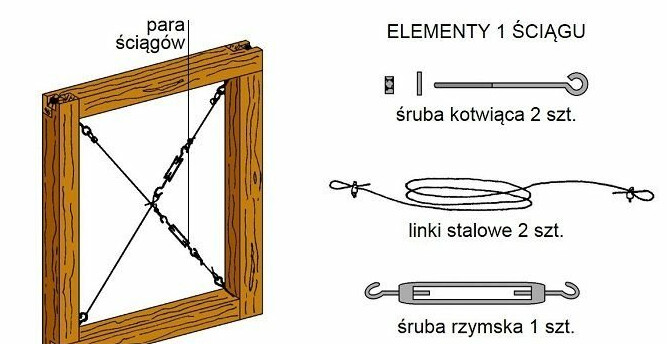

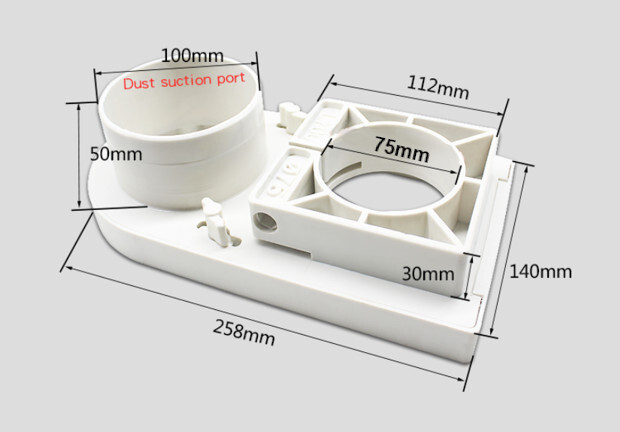

jakiś system odciągania wiórów. Wprawdzie zamknięta obudowa ogranicza do minimum zapylenie/zaśmiecenie hardroomu ale frezowanie większych kawałków niektórych materiałów (np drewna/tworzyw) produkuje taką ilość wiórów, że muszą być usuwane na bieżąco w trakcie pracy. Robienie tego ręcznie z odkurzaczem w ręce oznacza pracę przy otwartych drzwiach co niweluje największą zaletę zamkniętej obudowy.

jakiś system chłodzenia. W przypadku obrabiania metalu podawanie płynu chłodzącego, w przypadku innych materiałów chłodzeniu frezu np zimnym powietrzem. W obu przypadkach potrzebny kompresor.

oś obrotowa. Sterownik ma możliwość sterowania osią obrotową zamiast osi X lub Y. Generalnie takie osie są do kupienia jako gotowce gdzie silnik krokowy napędza uchwyt tokarski przez przekładnię paskiem zębatym. W komplecie może być konik żeby zamocować coś dłuższego. Z osia obrotową można wykonywać niektóre operacje tak jak na tokarce, np gwintować. Albo robić rzeczy niewykonalne nawet na tokarce czyli grawerować jakieś cylindryczne powierzchnie.

zupełnie nowy sterownik. Sterownik , który jest z maszyną i software do niego są w pełni funkcjonalne ale technologicznie stare, z zamkniętym kodem i działają tylko pod windows i tylko XP. Zupełnie nie rozwojowe. Dlatego mam kupioną płytkę sterownika (GitHub - phil-barrett/PicoCNC: Raspberry Pi Pico based grblHAL Controller) do pracy z popularnym firmware opensource Grbl-HAL. Oraz zgromadzone prawie wszystkie potrzebne elementy (poza obudową), żeby zrobić sterowanie w nowej osobnej obudowie, które zastąpi 1:1 oryginalne i które można ew. również użyć do jakiś innych urządzeń typu CNC.

mając nowy sterownik można dodać takie użyteczne rzeczy jak czujnik wysokości materiału (oszczędza upierdliwej roboty precyzyjnego ustalania punktu “zero” w osi Z) albo manipulator z enkoderem do precyzyjnej ręcznej jazdy ( w tej chwili program obsługuje tylko typowego cyfrowego pada do gier albo jazdę mpowaną do klawiszy)

Generalnie mając powyższe informacje można już sobie powoli planować jakieś prace na CNC z zastrzeżeniem, że im większa praca i twardszy materiał tym bardziej trzeba brać pod uwagę realizację punktów z drugiej listy.